焦化废水是原煤高温干馏、煤气净化和化工产品精制过程中产生的废水,其来源包括剩余氨水、煤气净化废水及焦油加工废水等。焦化废水中含有大量的挥发酚、单环和多环芳香族化合物,以及含有氮、硫、氧的杂环化合物等,属于难生化降解的高浓度工业有机废水。经过生化处理的焦化废水以往常被用于湿法熄焦。随着我国对湿法熄焦技术的限制,以及干熄焦技术在焦化行业的日益普及,湿法熄焦正逐渐被取代,其所消耗的焦化废水量也越来越少,因此焦化厂普遍面临着焦化废水深度处理及回用的难题。

双膜法工艺即“超滤( UF) + 反渗透( RO) ”膜组合工艺,具有分离效率高、占地面积小、环境友好以及便于与其他技术集成等优点,在海水淡化、石油化工、冶金、医药、皮革和食品生产等领域有着广泛的应用。目前,双膜法工艺在焦化废水回用领域已有应用,不过仍然存在着一系列亟需解决的问题限制其推广应用,例如预处理工艺的选择、超滤膜清洗方案的确定和水质不稳定等问题。

本实验以“预处理+ 超滤+ 反渗透”工艺作为主体工艺,设计制造中试实验装置,并利用该装置处理回用焦化废水,考察各单元产水水质指标及变化规律、系统运行稳定性和超滤膜元件的化学清洗效果等,旨在为双膜法工艺处理回用焦化废水项目的实施提供准确全面的技术和理论依据。

1、实验部分

1. 1 废水来源及水质

实验处理废水取自安徽省某焦化厂,该厂采用传统的“厌氧-缺氧-好氧( A2 /O) ”工艺处理焦化废水,本实验将该工艺二沉池产水引入中试装置作为系统进水。其水质指标如下: COD 150 ~ 300mg /L,氨氮0. 9 ~ 5 mg /L,pH 6 ~ 8,总硬度110 ~130 mg /L,且水质指标波动较大。

1. 2 工艺流程

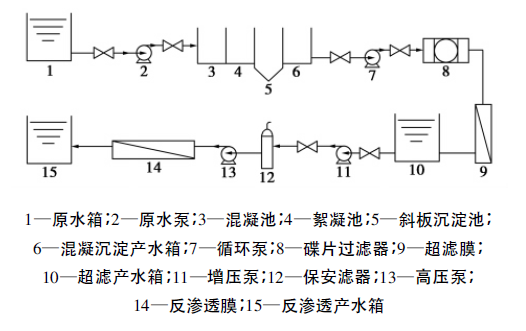

焦化废水处理装置设计处理水量为1 m3 /h,各单元水量可分别调控。考虑到焦化废水水质的复杂性和高污染性,设计人员在双膜法工艺前设置了预处理系统( 包括混凝沉淀系统和碟片过滤器) ,以满足超滤膜元件进水水质要求; 此外,超滤系统可有效拦截废水中污染物,保护反渗透系统; 反渗透系统则主要用于深度脱盐和去除COD,使其产水满足回用要求。该装置具体工艺流程如图1 所示。

1. 3 实验装置和工艺参数

1. 3. 1 预处理系统

预处理的目的在于去除或降低水体中的悬浮物、胶体和浊度等,以保证后续工艺的高效稳定运行。本实验结合废水水质特点,选用混凝沉淀系统和碟片过滤器作为预处理系统。混凝沉淀系统包括混凝池、絮凝池和斜板沉淀池等,其中混凝池、絮凝池内均配有搅拌器,斜板沉淀池配有污泥斗。混凝沉淀系统中分别选用聚合氯化铁( PFC) 和聚丙烯酰胺( PAM) 作为混凝剂和助凝剂,PFC 和PAM 的投加量分别为1 mg /L 和0. 1mg /L,并利用在线加药系统调控系统进水pH,使其维持在7.5左右; 混凝池搅拌器转速设定为120r /min,絮凝池搅拌器转速设定为40 r /min,废水在混凝沉淀系统中的总停留时间为80 min。碟片过滤器采用以色列ARKAL 公司生产的Spin Klin 型碟片过滤器,其过滤精度为20 μm,可截留混凝沉淀系统中未充分去除的絮体和颗粒物等,碟片过滤器每运行30 min 自动进行汽水反洗,反洗时间为20s。

1. 3. 2 超滤系统

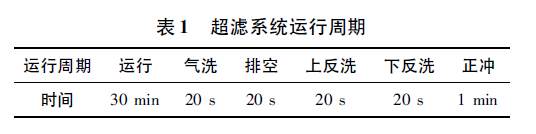

超滤系统作为反渗透系统的预处理单元,其产水水质对反渗透系统的运行稳定性具有至关重要的作用。本实验所使用的超滤膜为自制的经抗菌材料辣素[6 - 7]改性的聚砜膜元件,其分离精度为30 nm。超滤系统采用外压式操作和死端过滤的运行方式,操作压力维持在0. 2 MPa 左右。超滤系统的运行周期如表1 所示。

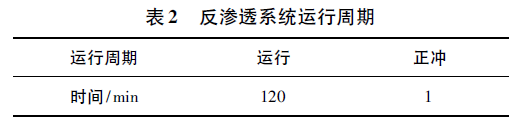

1. 3. 3 反渗透系统

反渗透是一项精密的压力驱动型膜分离技术,可以截留溶解性无机盐及相对分子质量大于100 Da 的有机物,但允许水分子透过,商品化反渗透膜的脱盐率一般大于98%。反渗透系统主要包括保安过滤器、高压泵和反渗透膜组件等,其中保安过滤器滤芯为聚丙烯( PP) 材质滤芯,过滤精度为0. 5 μm,可有效截留水体中的颗粒物,以保护高压泵和反渗透膜元件; 高压泵为丹麦Grundfos 公司生产的CRN3 型高压泵,输出压力维持在1 MPa 左右;反渗透膜元件为美国陶氏 公司生产的BW30HRLE-4040 型膜元件,材质为芳香聚酰胺( PA) ,最低脱盐率为99%; 反渗透系统采用“一级两段”的安装方式,废水回收率设定为60%。反渗透系统运行周期如表2 所示。

1. 4 分析项目及检测方法

COD 采用重铬酸钾氧化法进行测定; 氨氮采用纳氏试剂比色法进行测定; 硬度采用EDTA 滴定法进行测定; 电导率、pH、余氯、浊度、流量和压力等指标均采用在线仪表进行检测。

2、结果与讨论

2. 1 预处理系统

2. 1. 1 对COD 的去除效果

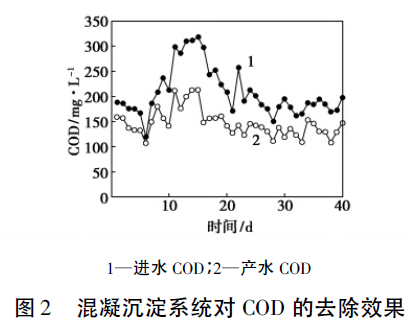

未经处理的焦化废水COD 一般在2 500 ~3 500 mg /L,经“A2 /O”工艺处理后,二沉池产水COD 可降低到150 ~ 300 mg /L。采用混凝沉淀技术处理二沉池产水,该工艺对COD 的去除效果如图2所示,废水中COD 的去除率在15% ~ 50% 浮动,且产水COD 随进水水质的变化而波动。分析COD 去除率差异较大的原因,可能是由于二沉池进水流量不稳所造成。当二沉池进水流量过大,超过二沉池的处理负荷时,会减少悬浮物的沉降时间并增加水体的扰动程度,阻碍悬浮物的充分沉降,从而造成水流夹带部分悬浮物进入混凝沉淀系统,造成系统进水COD 波动较大,并进一步造成COD 去除率的波动。

2. 1. 2 对氨氮的去除效果

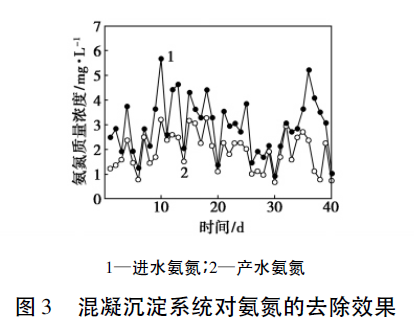

二沉池产水的氨氮含量一般低于5 mg /L,说明生化工艺的硝化和反硝化作用效果显著。混凝沉淀系统对氨氮的去除效果如图3 所示,经过混凝沉淀处理后,废水的氨氮值基本在3 mg /L 以下。由于废水中氨氮基数值较小和进水水质波动等原因,造成了氨氮的去除率在较大范围内( 10% ~ 70%) 波动。但总体而言,混凝沉淀系统仍显著改善了水体的氨氮指标,并在一定程度上降低了氨氮值的波动。

2. 2 超滤系统

2. 2. 1 对COD 的去除效果

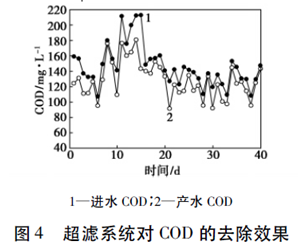

超滤系统对废水中COD 的去除效果如图4 所示,COD 去除率基本维持在20% 以下,基于膜元件的分离精度( 30 nm) ,说明超滤系统进水中的污染物多为粒径小于30 nm 的物质; 同时也从侧面说明预处理工艺取得了良好效果,经过混凝沉淀和碟片过滤处理后,废水中的大分子有机物和胶体物质已经基本被除去,剩余污染物多为可透过超滤膜的小分子有机物等。

2. 2. 2 其他控制指标

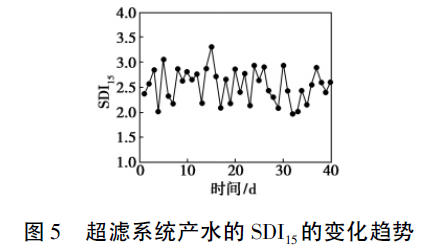

超滤系统产水水质对反渗透系统的运行效率和稳定性具有重要的影响。本实验重点考察了超滤产水的SDI15、浊度、总硬度和余氯等指标的变化趋势,及其对反渗透系统可能造成的影响。污染指数( SDI15) 是重要的水质参数之一,代表了水中颗粒、胶体和其他能堵塞0. 45 μm 孔径膜的污染物含量。反渗透膜元件进水SDI15上限为5,由图5 可知,在实验期间超滤产水的SDI15一直在2. 5左右波动,满足反渗透膜元件的进水水质要求。

本实验选用的反渗透膜元件的进水浊度上限为1 NTU,超滤产水浊度维持在0. 2 NTU左右,远远低于反渗透膜元件的进水浊度上限。反渗透膜元件为芳香聚酰胺材质,耐氧化性较差,若长期在高氧化性环境中工作,膜性可能会发生不可逆衰减,因此其进水余氯含量应低于0. 1 mg /L,实验周期内,超滤产水余氯基本维持在0. 05 mg /L 以下,可避免反渗透膜元件因余氯超标而受到损伤。反渗透过程中存在浓差极化现象,膜面往往具有结垢倾向,膜面结垢是造成膜分离性能下降的重要原因之一。为了防止结垢,需要在反渗透系统进水中添加适量阻垢剂,而阻垢剂的添加量主要依据超滤产水的硬度指标进行确定。如图8 所示,实验期间超滤产水硬度一直维持在100 ~ 130 mg /L,因此依据工程经验按照“100∶ 1”的比例,确定阻垢剂的添加量为1. 3 mg /L,实验结果也证明添加适量阻垢剂取得了良好的效果。

2. 3 反渗透系统

2. 3. 1 对COD 的去除效果

经过超滤系统的处理,焦化废水中污染物粒径多小于30 nm,废水中的COD 主要由小分子有机物贡献,而具有脱盐功能的反渗透膜显然可以截留这部分有机物。反渗透系统系统产水COD 始终低于5 mg /L,COD 去除率维持在95%以上,且产水水质并不随进水水质的变化而波动。说明反渗透膜分离过程基于机械筛分的原理进行分离,对废水中COD 具有显著的去除效果。

2. 3. 2 对可溶性无机盐的去除效果

反渗透系统对可溶性无机盐的去除效果可通过水体电导率的变化来表征,如图10 所示,反渗透系统进水电导率在3 500 ~ 4 000 μS /cm,而产水电导率随进水水质的变化在20 ~ 40 μS /cm 之间波动,可溶性无机盐的截留率在99% 以上。反渗透系统显著降低了产水的含盐量,使其满足焦化厂多数生产工艺的用水水质要求,也可作为二级反渗透或混床的进水用以制备锅炉补给水。

2. 4 超滤系统的运行稳定性及性能恢复

实验期间,超滤膜通量变化情况如图11 所示。装置运行15 d 左右,超滤膜产水量由1 030 L /h 逐渐衰减到915 L /h,通量下降了11%; 分别采用2%的柠檬酸钠溶液和0. 5%的氢氧化钠溶液对膜元件进行酸洗和碱洗,化学清洗后检测其废水通量,膜通量恢复到1 020 L /h,基本恢复到了初始值,说明化学清洗取得了良好的效果。化学清洗后,继续运行装置,超滤膜元件的通量衰减趋势基本和第一个周期的趋势一致。

3、结论

采用双膜法工艺处理回用焦化废水,其中“混凝沉淀+ 碟片过滤+ 超滤”工艺起到了良好的预处理效果,超滤产水水质( 浊度、余氯和SDI15等指标)始终满足反渗透膜元件的进水水质要求,保证了反渗透系统的高效稳定运行,反渗透系统产水COD 小于5 mg /L,电导率维持在30 μS /cm 左右,符合实验预期目标; 实验过程中,超滤膜元件出现了一定程度的性能衰减现象,对其进行化学清洗,通量基本恢复到初始值,继续运行超滤系统,膜元件的衰减趋势和第一个周期基本一致。本中试的顺利完成进一步证明了双膜法工艺深度处理回用焦化废水的可行性,为类似项目的实施提供了宝贵的经验。