1、引言

冷轧含油及乳化液废水主要来自轧机机组、磨辊间和带钢脱脂机组以及各机组的油库排水等, 废水排放量大, 水质变化大。含油及乳化液废水化学性质稳定性好, 处理难度大。乳化液废水按处理原理可分为化学法、生物法和物理法。其中化学方法包括: 酸化法、凝聚法、盐析法等。生物处理法包括:接触氧化法、活性污泥法、厌氧氧化法、生物膜法和氧化塘法等。物理法有重力分离法, 粗颗粒法、过滤法、膜分离法。这些方法各有利弊, 适用于不同乳化液废水的处理。其中膜分离法尤其是超滤法以其独特的优势应用日益广泛。

2、乳化液废水的特点及处理工艺

2. 1 乳化液废水的特点

乳化液是乳化油被一些有机物或表面活性剂乳化形成的。可以简单地认为是油和水组成的稳定而均匀的分数体系, 其中乳化液中的乳化油为分散相,水为连续相。乳化液的品质不同, 乳化液废水的性质也不尽相同。由于乳化液在配置过程中加入了乳化剂, 当它吸附在表面时, 乳化剂将其亲水基团伸入水相中, 组成分散相的界面。一方面降低了液滴的表面张力; 另一方面由于乳化剂的定向排列, 在液滴表面形成一种坚固的弹性薄膜, 从而阻止了液滴之间的相互接触, 起到分散的作用, 从而使乳化液相对稳定。钢铁企业冷轧厂的乳化液多数采用混合型乳化剂, 乳化液对水的污染主要是有机物的污染; 乳化液的有机物质量浓度很高, COD 质量浓度一般在100 g /L以上。这不仅因为乳化油的缘故, 而且也由于大部分乳化剂掺有烃类表面活性剂, 因此各种生产工艺采用的乳化液稳定性也不尽相同。

2. 2 超滤膜技术在邯钢冷轧含油及乳化液废水处理工艺

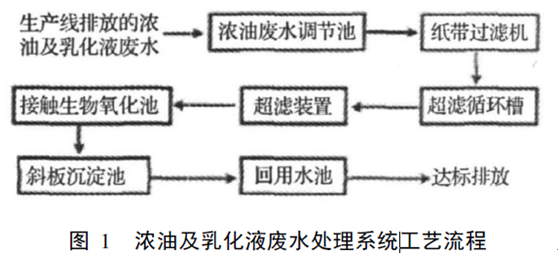

冷轧生产线各机组排放的含浓油及乳化液废水排入废水处理站的分配池, 由分配池流入两个平行布置的调节池内, 调节后的废水经提升泵送至纸带过滤机过滤, 去除粗渣后进入到超滤系统(共10组, 每组两套超滤装置, 单套超滤装置处理能力1m3 /h)进行油水分离。超滤出水送至接触生物氧化池(生物池的设计还可一道处理含稀油废水部分)进行生物处理, 进一步降解COD、NH3N 等有机物,再经斜板沉淀池进行沉淀, 达标后的废水排放至最终排放池达标排放; 未达标的废水则可切换送至稀油废水调节池, 再次处理, 直至达标排放为止。工艺

流程见图1所示。

3、超滤法

超滤是膜分离技术的一种。所谓膜分离是指在某种推动力作用下, 利用特定膜的透过性能, 达到分离水中离子或分子以及某些微粒的目的。膜分离的推动力可以是膜两侧的压力差、电位差或浓度差。电渗析、反渗透、超滤以及渗析统称为膜分离法。超滤用于截留水中胶体大小的颗粒, 而水和低分子量溶质则允许透过膜。超滤膜的平均孔径介于反渗透膜与微孔滤膜之间。

3. 1 超滤法原理

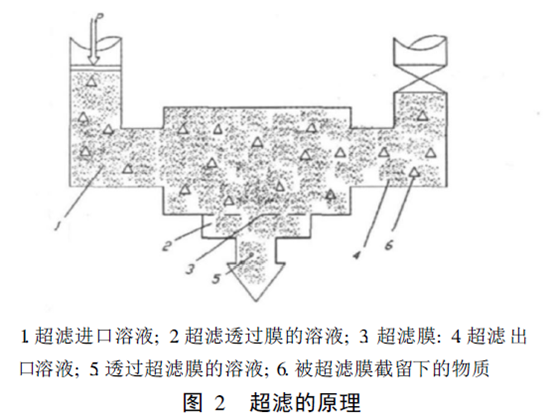

超滤之所以能够截留大分子物质和微粒, 其机理是: 膜表面孔径机械筛分作用, 膜孔阻塞、阻滞作用和膜表面及膜孔对杂质的吸附作用。一般认为是筛分作用。超滤的工作原理见图2。

在外力的作用下, 被分离的溶液以一定的流速沿着超滤膜表面流动, 溶液中的溶剂和低分子量物质、无机离子, 从高压侧透过超滤膜进入低压侧, 并作为滤液而排出, 而溶液中高分子物质、胶体微粒及微生物等被超滤膜截留, 溶液被浓缩并以浓缩液形式排出。超滤截留相对分子质量一般大于500。超滤的操作压力较小, 一般为0. 1~ 0. 5MPa。例如利用超滤法处理冷轧水包油型乳化液废水, 所使用的超滤膜孔径4 nm, 操作压力为0. 30MPa, 纯水通量约为600 L / ( m2h ), 乳化液通量为100 L / m2h)

3. 2 超滤膜材质

超滤膜的材质直接影响超滤的效果。超滤膜有有机膜与无机膜之分。超滤膜的研制最早是从有机膜开始的, 有机膜根据组成材料不同又分为醋酸纤维素膜、聚酰胺膜、聚醚砜膜和聚偏氟乙烯膜等。这些有机膜的适用温度范围在0~ 57℃, 乳化液截留率一般> 99. 8% , 通量为< 50 L / ( m2h) , 膜寿命一般2~ 3 a。由于有机膜存在化学稳定性较差, 抗化学品侵蚀性能差, 经不起强酸、强碱、氧化剂及有机溶剂的侵蚀; 膜耐温性能差; 膜的抗老化性能差,机械强度差, 使用寿命较短, 最主要的是难以维持较高的通量及清洗再生性能差等问题。人们开始研究费用低廉、寿命更长、耐用性更好的膜材质。20 世纪80年代末到90年代中, 研制出了以无机陶瓷材料(氧化锆、氧化铝等)经高温处理制成的非对称膜无机陶瓷膜。陶瓷膜除具备了膜分离方法的优点外, 具有良好的化学稳定性, 以及耐高温、强酸、强氧化剂及有机溶剂, 机械强度高, 使用寿命长, 膜孔径分布窄, 截油率高, 运行渗透通量较高, 清洗再生性能好等优点。适用pH 范围为0~ 14, 适用温度范围在0~ 300 ℃, 操作压力可达约0. 8MPa。其乳化液截留率一般> 99. 9% , 通量约100 L / (m2h) , 膜寿命一般3~ 10 a。

3. 3 影响超滤性能的因素

影响超滤处理系统的因素众多, 主要是滤料流速、操作压力、温度及含油浓度等。这可以通过下述经验公式反映出来:

1 /J = 1/△P / (Rm + Rf ) + 1 /AQ ln (C* /C )

式中: J- 渗透液通量, L / ( m2h) ; △P- 膜的内外压力差, MPa; Rm - 膜的阻抗; Rf- 膜面受到污染而造成的阻抗; Q - 废水的流速; C - 原液浓度; A、C* - 经验常数。

从式(1)以看出, 渗透液通量随流速的增高而加大, 随操作压力的提高而加大, 废水中温度升高,渗透液通量也随之增大。但是温度的增高, 必然会引起一次性投资和运行费用的增加。根据运行经验, 一般超滤处理的最佳温度在60 以下。在操作压力、废水流速、温度等可控条件稳定的情况下, 影响超滤工作最主要的是废水的含油浓度, 以及膜面受污染而引起的阻抗, 为了提高膜通量, 保证超滤膜的正常稳定运行, 根据需要应对废水进行预处理。通常采用的预处理方法有: 沉淀、混凝、过滤、吸附等。膜的表面污染引起的浓差极化将严重改变膜的截留率。通常冷轧厂乳化液的含油浓度变化不大,仅仅在混入润滑油、液压油等后才会引起含油浓度的变化。因此, 对超滤膜表面适时进行清洗是非常重要的。

4、超滤工艺

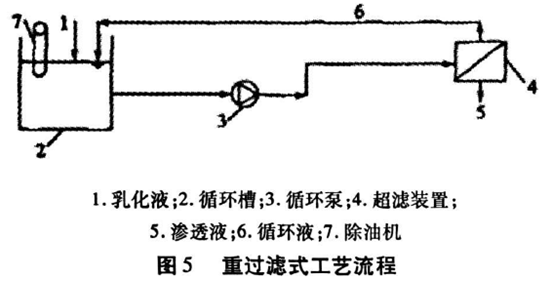

超滤装置的基本工艺流程有连续过滤式(见图3)、间歇过滤式(见图4) 和重过滤式(见图5) 。其中重过滤式适用于各种水量和条件的废水处理。连续过滤式和重过滤式在处理过程中料液不断补充, 而间歇过滤式则没有。

通常情况下, 由于乳化液废水中含有大量杂质,因此先将冷轧生产线排出的乳化液废水收集在调节池内进行均质预处理, 调节来水的不均匀性, 同时可去除废水中的浮油和沉淀的油泥; 另一方面, 在调节池内对废水进行加热, 使乳化液的温度升高, 以提高后续的超滤装置的除油效果。调节池的出水在进入超滤装置前, 先经过纸带过滤机, 去除废水中的较大颗粒杂质, 以防止超滤膜的堵塞。废水中含油浓度对超滤装置正常工作的影响很大, 实践证明, 油质量分数超过50%时, 渗透率就大大下降。国内超滤系统多采用二级或多级处理工艺就是基于这个道理。一般预处理后的含油废水用泵送至循环槽, 再由供给泵供至超滤装置。循环泵使废水在超滤膜内循环, 在操作压力作用下, 水分子透过滤膜成为渗透出水, 油和大分子物质被截留而不断浓缩。经过一级、二级或多级处理, 油被浓缩而废水得到净化。

乳化液废水经过超滤处理后, 渗透水的油质量浓度可达到8 ~ 10 mg /L。由于超滤工艺对废水中溶解性的COD无法去除, 因此, 当乳化液废水中溶解性COD质量浓度太高时, 必须对超滤的渗透出水进行COD降解; 也可以将超滤渗透出水与其他系统的废水合并处理。超滤装置在运行一段时间后, 需停机进行清洗, 以保持超滤膜的渗透通量, 延长滤膜的寿命。超滤膜的清洗周期将随超滤膜的材质和乳化液废水的性质而变化。

5、超滤装置

5. 1 超滤装置

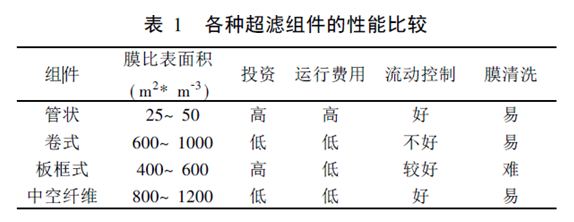

超滤装置的配备包括超滤膜组件、循环泵、供料泵、循环槽、废液槽、清洗槽、渗透液槽等。目前市场上超滤膜组件的形式多种多样, 有管式、卷式、板框

式、中空纤维式等。各种超滤组件的性能比较见表1。国内冷轧厂多采用管式超滤膜, 通过串联或并联组装成具有一定处理能力的成套装置, 可以适应不同废水量和废水水质的需要。

5. 2 超滤装置的清洗

超滤装置运行一段时间后, 膜的表面由于浓差极化现象随着废乳化液的浓度提高而不断增加, 在每个运行周期结束时, 膜的表面会形成一层由油脂、金属和灰尘的微粒组成凝胶层, 这个凝胶层会使超滤膜的渗透率大大下降, 必须在下一周期运行前清洗; 否则超滤系统将无法正常运行。对超滤设备均需要进行清洗。超滤设备的清洗方法一般有分解清洗法、溶解分解法和机械清洗法三种。分解清洗法。分解清洗法的目的是除去沉积在膜表面的油脂。一般使用稀碱液或者专用的洗涤剂对超滤膜表面的油脂进行分解。常用的稀碱液或专用的洗涤剂一般为超滤生产厂家为其超滤器特殊生产的专用洗涤剂。 溶解清洗法。溶解清洗法的目的是去除沉积在超滤膜表面的金属氧化物和氢氧化物, 以及金属的微粒。溶解清洗法通常使用酸类来溶解这些物质。常用的酸类为柠檬酸或硝酸。硝酸的的溶解能力要强于柠檬酸, 因此效果较好。但是, 最终采用柠檬酸还是硝酸取决于选用的超滤膜的耐腐蚀能力和超滤系统的管道和泵组的耐腐蚀能力。机械清洗法。分解清洗法和溶解清洗法是超滤膜清洗的基本方法, 但当超滤膜表面形成的凝胶层较厚时, 单用分解清洗法和溶解清洗法来清洗, 药剂消耗就会很大。为此, 国外近来采用了一种机械清洗的方法, 即用机械的方法刮去超滤膜表面较厚

的凝胶层, 然后采用分解清洗法和溶解清洗法来清洗剩下的较薄的凝胶层。这样药剂耗量就会大大下降, 通常采用海绵球进行清洗。

6、超滤法的优、缺点

超滤是应用于含油废水除油的一项新技术。与传统方法相比, 超滤法处理冷轧厂乳化液废水, 其优点是不需要破乳就能直接分离浓缩, 无相变、耗能少、操作容易、分离效果好, 不会产生大量的油污泥(经过浓缩的母液可以定期除去浮油) , 设备简单、占地小, 维护管理方便。

超滤法的缺点是一次性投资较大, 膜易污染, 难清洗, 水通量小, 对溶解性的COD无法去除, 渗透出水中COD必须进行进一步的降解。超滤法也有其一定的适用范围, 不是所有的乳化液废水都能用超滤法处理, 特别是皂化度较高、分子链较长的乳化液含油废水若采用超滤法工艺, 皂化油或乳化液油将会堵塞超滤膜表面, 使超滤无法进行下去。

7、结语

综上所述, 钢铁行业冷轧厂乳化液废水的处理是极为复杂的, 而且耗费较高, 由于国内冷轧厂采用的乳化液性质和特点各不相同, 选用超滤法处理冷轧乳化液废水, 必须根据乳化液废水的性质, 选用合适材质和孔隙率的超滤膜, 在实验的基础上合理组合工艺, 以期达到满意的处理效果。